Когда вы хотите купить новые паруса ,вы задаете себе вопрос :”Какие требования предъявить к парусам?”

Как правило хочется объять не объятное !Что бы паруса отлично тянули лодку и были долговечными.И все-таки Вам придется сделать выбор между характеристиками как для Кубка Америки, который прослужит один сезон. И надежным парусом для Cruise/Race который будет радовать вас несколько лет!

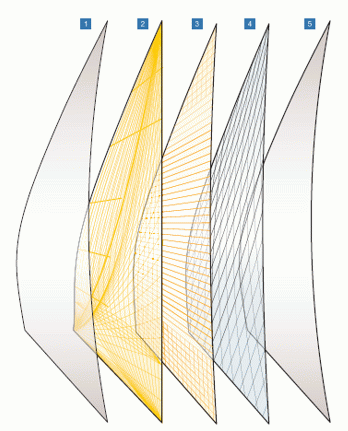

Есть два способа создания парусов.Первый: панели режутся из рулона ткани, склеиваются вместе и прошиваются. Второй способ создания: из различных волокон которые помещаются между пленкой майлара с использованием специального плоттера ,большого давления и нагревательных элементов получают большие панели “парусной ткани”. Называть полученный материал парусной тканью в традиционном понимании ошибочно. Вообще говоря, последние поколения ламинатных парусов превосходит панельные паруса по любым показателям. Большое преимущество в использовании ламинатной технологии позволяет дизайнеру располагать линии волокон вдоль

Есть два способа создания парусов.Первый: панели режутся из рулона ткани, склеиваются вместе и прошиваются. Второй способ создания: из различных волокон которые помещаются между пленкой майлара с использованием специального плоттера ,большого давления и нагревательных элементов получают большие панели “парусной ткани”. Называть полученный материал парусной тканью в традиционном понимании ошибочно. Вообще говоря, последние поколения ламинатных парусов превосходит панельные паруса по любым показателям. Большое преимущество в использовании ламинатной технологии позволяет дизайнеру располагать линии волокон вдоль линий нагрузок паруса, тогда как панельные паруса далеки от этого. Расположение волокон по такойсхеме означает что паруса становятся легче ,так как волокна находятся только там где они нужны. Они будут гораздо устойчивее к нагрузкам на растяжение ,так как со направлены с силой растяжения. Обе технологии производства могут использовать одни и теже волокна в качестве наполнения. Это полиэстер, кевлар, пентекс, технора и много других. Свойства каждого волокна делает их особенными для одних случаев, и невозможным для использовать в других.

линий нагрузок паруса, тогда как панельные паруса далеки от этого. Расположение волокон по такойсхеме означает что паруса становятся легче ,так как волокна находятся только там где они нужны. Они будут гораздо устойчивее к нагрузкам на растяжение ,так как со направлены с силой растяжения. Обе технологии производства могут использовать одни и теже волокна в качестве наполнения. Это полиэстер, кевлар, пентекс, технора и много других. Свойства каждого волокна делает их особенными для одних случаев, и невозможным для использовать в других.

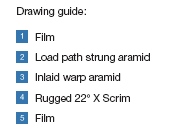

Полиэстер.

Полиэстер из семейства полимеров Polyethylene Terephthalate (PET).По общему признанию это один из самых распространенных во всем мире материалов,который включает PEN и Vectran.Полиэстер как правило белого цвета,но доступен и в черном.Это волокно используется в различных формах Дакрона. А также в различных вариациях круизных ламинатов производимых фабриками. Полиэстер это эластичные волокна.Это качество активно используется чтобы держать нагрузки в точках крепления. Майлар, который используется в качестве слоев в процессе ламинирования , также является одним из полиэстеров. Когда полимеры полиэфирной пленки биаксиально ориентированны, они становятся прозрачными, поскольку существует такая высокая степень кристалличности, что разрыв между кристаллими сокращается до менее чем 350 Нм, что позволяет проходить видимому спектру света.

PEN

PEN это большой брат PET.Недавно его цена выросла ,так как и на большинство материалов,что используется в производстве шин .И сейчас сопоставима с кевларом.PEN обеспечивает значительное увеличение модуля упругости по отношению к PET. Есть одна косметическая особенность с PEN.Содержащийся нафталат в полимере имеет свойство под воздействием солнечного света желтеть.Желтый полимер всего несколько микрон толщиной.И если его убрать то под ним будет девственно белый полимер.На самом деле, желтый материал выступает в качестве солнцезащитного. Есть связанные с этим потери в механических свойствах материала, которые пропорциональны количеству желтого.Также это выглядит плохо.Поэтому используют дорогостоящие меры необходимые для защиты волокон от UV повреждения. Это обычно используется UV-пленки и/или тафета.

Kevlar/Twaron

Кевлар / Тварон являются одними из ароматических полиамидов (или арамидов для большинства людей) . Кевлар версия Dupont’s, а Тварон является версия Teijin. Кевлар и Тварон производятся в большем объеме, чем любой из других высокотехнологичных полимерных волокон, и, что делает их наиболее доступным из всех волокон (хотя они по-прежнему в десять раз дороже, чем PET). Они отличаются большим модулем упругости и прочностью на разрыв (до 260 сн/Текс). Twaron 2200 и Kevlar 49 являются наиболее распространенными в произвондстве. Все пара-арамиды, однако, предрасположены к фоторазложению и нуждаются в защите от попадания прямых солнечных лучей при использовании вне помещений.

Technora

Technora, другой арамид, является близким родственником из Kevlar и Twaron. Technora является черным волокном, изначально разработаным для замены стали в шинах. Это очень прочное волокно и устойчивое к сгибанию или UV. Technora имеет низкие характеристики растяжения, но не дотягивает до углерода или кевлара. Используя в сочетании с Carbon или Twaron можно повысить прочность.Technora также используется, чтобы укрепить области, которые испытывают более низкую начальную нагрузку, но необходимы для поддержания прочности.

Vectran

Vectran (жидкокристаллический полимер ) волокно светло-коричневого цвета со значительно более низкими характеристиками натяжний чем полиэстер, но со  многими другими аналогичными свойствами.Волокно хорошо справляется с изгибами, поэтому особенно подходит для круизных парусов. Vectran однако плохо переносит UV воздействие, поэтому он должен всегда использоватся в сочетании с тафетой на внешних поверхностях паруса, чтобы обеспечить защиту от УФ-излучения. Механические свойства Vectran являются практически идентичными Технора.

многими другими аналогичными свойствами.Волокно хорошо справляется с изгибами, поэтому особенно подходит для круизных парусов. Vectran однако плохо переносит UV воздействие, поэтому он должен всегда использоватся в сочетании с тафетой на внешних поверхностях паруса, чтобы обеспечить защиту от УФ-излучения. Механические свойства Vectran являются практически идентичными Технора.

Carbon

Carbon является черным волокном, которое имеет самую высокую прочность и самую низкое растяжение,из используемых в производстве парусов. Carbon используется, когда нужен легкий вес и минимальные растяжения. Он часто сочетается с другими волокнами в ламинате для дополнительной прочности. Хотя модуль прочности на разрыв из углеродного волокна превышает эти показатели в других волокнах. Все имеет свою цену. Одним явным недостатком является низкие показатели к изгибу, что определяет его применение преимущественно в гоночных парусах. Высокая устойчивость к UV воздействию, делает волокно очень полезным для супер-яхт, которые используют закрутки на гроте. Что может ограничить радиус изгиба волокон во время хранения.

Cruise sail

Большинство круизных парусов все еще делаются из дакрона. Но все чаще используются круизные ламинаты ( что рекомендовано). При прозводстве парусов из круизного ламината используют панельную конструкцию,но материал формируется из нескольких слоев с двух сторон тафета ламинированая пленкой и внутри полиэстер волокна. Волокна могут быть “усилены” в одной ориентации, чтобы обеспечить лучшее характеристики выравнивания нагрузки, следовательно, давая лучшую устойчивость к растяжению.

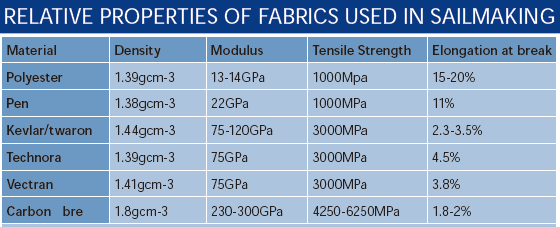

1. Carbon and Technora cross-plys

2. Carbon and Vectran with Technora horizontals

3. Carbon and Technora

4. Carbon and Tarwon with Technora horizontals

Club Race/Cruiser Race

Паруса выполненые для этой целевой группы должны сохранять долговечность круизных парусов,при складывании и скручивании,но также должны иметь преимущества гоночных.Конечно можно использовать круизный ламинат, но более высокий уровень характеристик будет достигнут при помощи полностью ламинированного паруса(мембраны). Парусный мастер выполняет дизайн и наполнение в соответствии требованиями лодки, комбинируя различные волокна. Обычно используют Technora, Vectran,средне и низко модульный карбон для Cruiser Race/Club Race. Использование тафеты с двух сторон или внутри ламината значительно увеличит срок службы паруса.

Racing sail

Основные качества, необходимые для гоночных парусов являются сопротивление к растяжению для сохранения формы, и минимальный вес. Долговечность-это не нормально требование к гоночным парусам, хотя в длинных морских гонках это также необходимо. Большинство гоночных парусов в наши дни это ламинированные паруса.Углеродные волокна являются лидерами , потому что их характеристики на прочность и растяжение высшие. Для оффшорных гонок хорошо работает Carbon/Technora , сочетая долговечность и прочность.Смесь Carbon/кевлар (Twaron) ,не так хороша, как Carbon/Technora, но идеально подходит для большинствагоночных парусов.Кевлар обеспечивает прочность, а углерод даст силы.В некоторых классах правила запрещают использование высокомодульных волокон в парусах ( углерода иTwaron), PEN для этого является прекрасной альтернативой, так как он имеет более высокий модуль упругости, чем PET.

Superyachts

Как уже упоминалось, углеродное волокно очень полезное для средних и больших крейсерских яхт и суперяхт, которые имеют закрутки в гик или мачту, что ограничивает радиус изгиба волокна при хранении.Как правило для производства парусов для Суперяхт используют комбинацию Carbon/Vectran Если яхта длинее 18 метров становится невыгодным производство парусов по класической панельной технологии.Большинство современных яхт свыше 35 метров выберут мембрану, чтобы сэкономить на весе и для удобства работы экипажа, а также увеличения производительности.

Продолжающиеся исследования волокон и постоянное совершенствование технологий означает, что качество и характеристики мембран постоянно совершенствуется. Эти улучшения дают возможность получать паруса, которые работают более эффективно и живут дольше.