Дайнима – это синтетическое волокно из сверхвысокомолекулярного полиэтилена высокой плотности (СВМПЭ), с такими важными характеристиками как:

- уникальная прочность на разрыв, прочность на изгиб, а также ударная вязкость

- высокая устойчивость к воздействию коррозионных химических веществ, абразии и УФ-лучам

- низкий коэффициент трения, относительный удельный вес и влагопоглощение

- уникальное отношение предела прочности на разрыв к массе

Дайнима – это превосходное волокно для парусных мастеров благодаря следующим характеристикам:

- высокая износостойкость при нагрузках, ударах и сворачивании паруса;

- легкость в обращении за счет меньшего веса и толщины ламината;

- больший срок эксплуатации и высокая степень сохранности первоначального вида

Наиболее часто применение дайнима встречается на супер-яхтах, так как в сочетании с высокомодульным карбоном или арамидным волокном в соответствующих частях конструкции паруса он обладает превосходными качествами, подходящими для оффшорных гонок.

Дайнима DSM, обладающий наивысшими показателями прочности на удар, на изгиб, устойчивости на разрыв из всех сравниваемых волокон – это наш выбор, наилучший для изготовления парусов: Dyneema sk75 и sk90

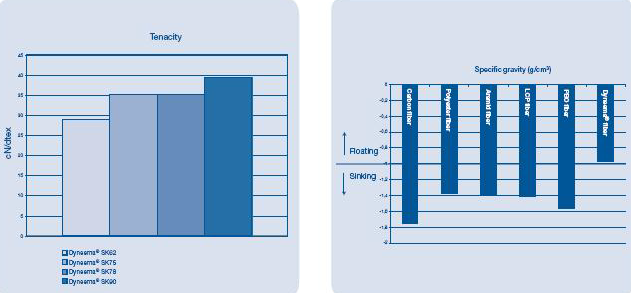

Прочность

Карбоновое волокно, полиэстеровое волокно, арамидное волокно, LCP-волокно, PBO-волокно, волокно Дайнима

Dyneema® SK90 в частности является даже более высокомодульным (устойчивым к растяжению) и сильным по сравнению с другими марками Dyneema®, сохраняя при этом существующие показатели. Паруса, спроектированные из высокомодульных волокон обеспечивают более точный контроль в процессе плавания и меньшую влагопоглощаемость, позволяющую выполнить более точное регулирование дифферента.

В дополнение ко всему, облегченный вес Dyneema® SK90 помогает сократить нагрузку над ватерлинией, важнейшую цель любого моряка.

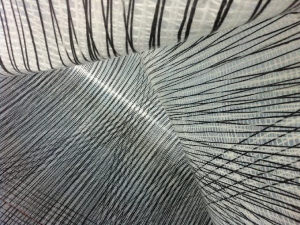

Так как волокно дайнима нелегко ламинировать для изготовления парусины из-за его особенностей (таких как самосмазка и низкая влагопоглощаемость), процесс требует больших усилий в техническом процессе, развитии, реорганизации производства и тестировании (на воде и в лаборатории).

На сегодняшний день Мembrane является единственной четко налаженной системой ламинирования волокон Дайнима в парусину.

Почему Мембрана

Мембрана – это не только специальный материал, изготовленный благодаря нашим инновационным и эксклюзивным технологиям, но и другой подход к процессу сборки паруса без отклонений от номинального размера. Мембрана – это искусство, наука, технология и высокое мастерство.

На ламинационном предприятии Бэнкс Сейлс, одном из крупнейших в Европе, мы производим до 30м*6м усовершенствованных, легких и прочных парусных частей. Благодаря нашему формованию слоистого материала под высоким давлением наши паруса изготавливаются из комбинаций наилучшего сырья.

Точный дизайн паруса – это первый шаг запатентованной системы Бэнкс Сейлс, включающей интеграцию Мембраны. Программное обеспечение Бэнкс Сейлс было разработано исключительно для нужд и потребностей нашего дизайнера.

Проектирование парусов:

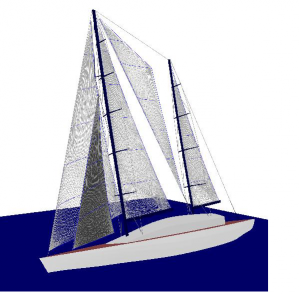

-3D моделирование: с программным обеспечением для 3D моделирования наш дизайнер может выполнить планировку оснастки, корпуса и палубы яхты, рассчитать точную форму летучего паруса и необходимые размеры.

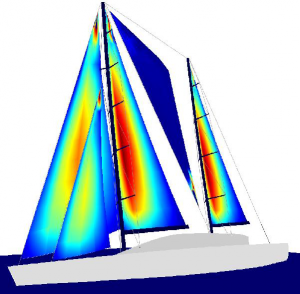

-Аэро-анализ: блок программного обеспечения CFD (гидродинамическое моделирование) позволяет нам достичь оптимального аэродинамического качества недеформированного паруса.

Аэроупругое исследование

Perini 50m SY

- Расположение трехмерного волокна: структура и наполнение паруса соответствует линиям реальной нагрузки и напряжения.

- Анализ характеристик аэроупругости: наше программное обеспечение для конечно-элементного анализа (КЭА) рассчитывает изменения формы паруса под действием ветра и нагрузку на оснастку. Затем анализ ГДМ рассчитывает аэродинамическое качество и призматический коэффициент измененного (недвижимого) паруса.

- Испытания на воде: Оборудование Бэнкс Сейлс (Banks Sails) находится рядом с центром дизайна и парусной мастерской. Короткий промежуток времени между процессом дизайна, ламинированием и испытаниями на воде – ключ к кратчайшему пути, выигрышному для процесса развития. Порой лишь несколько часов отделяют идею от непосредственного плавания под парусом. После того, как парус тщательно спроектирован, процесс переходит к следующему шагу: созданию парусины.

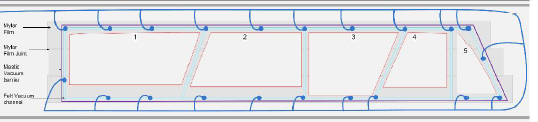

Процесс:

- Накладывается первый слой и нити; первый слой – майларовая пленка или ткань растягивается на прессовальной поверхности. Автоматическая насадка укладывает нити, изогнутые в определенных направлениях. В то время как внутренние нити остаются сухими и легко поддаются складыванию, верхняя поверхность ткани склеивается для наилучшего сеточного сопротивления.

- Нанесение слоя двухкомпонентного вяжущего вещества: наше специальное двухкомпонентное вяжущее вещество из полиэстера сокращает количество материала, требующееся для процесса ламинирования: таким образом, мы получаем более прочную и легкую ткань. Термокомпрессия с бикомпонентным вяжущим веществом в отличие от способа прессования огнеупоров в термопластичном состоянии – процесс необратимый. Это – единственный процесс, который позволяет превосходно правильно наслаивать волокна дайнима с помощью образования поперечных межмолекулярных связей.

- Наложение второго слоя и применение вакуума:

мощные вакуумные насосы выкачивают воздух из двух наложенных слоев на сверхгладкой стеклянной поверхности, обеспечивающей превосходное вакуумное сжатие.

- Одностадийный процесс нагревания: Мембрана использует инфракрасные лампы переменных температур, цель которых состоит в том, чтобы сжидить резину, не активируя ее и начать процесс сшивания. Лампы располагаются по всей ширине поверхности, чтобы материал нагревался равномерно без деформации стыков швов.

- Высокое давление: за УФ-лампами следуют катки высокого давления достигающего 90,000кг/кв.м, убирая пузырьки с воздухом, уплотняя различные слои, таким образом, обеспечивая высокую концентрацию волокна по краям максимальной нагрузки. Высокое давление – основной ключевой момент в ламинировании волокон дайнима в мембрану.

- Процесс плоского вакуумного охлаждения: мы подбираем монолитный композит во избежание всевозможных деформаций, которые могут быть вызваны термическим 3D моделированием. Для мембраны дайнима процесс дополнительного отвердения может занять до нескольких дней для того, чтобы произошло полное молекулярное сшивание.

- Проектирование изгибов на закрепленном плоском материале: этот важный ключевой момент дает возможность повторения выигрышного дизайна и дает идеальную симметрию паруса с двух сторон шва. Окончательная форма паруса не зависит от искажения в 3D формировании.

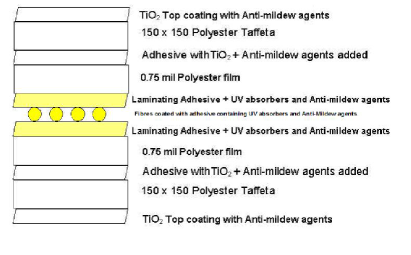

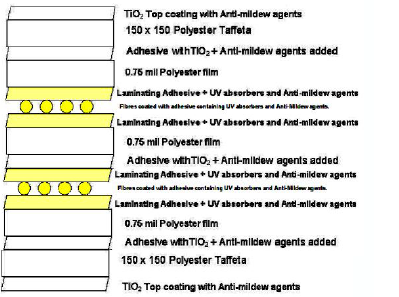

Конструкции из двойного полотна

Компоненты мембранного полотна обладают самой высокой устойчивостью к УФ-лучам и к поражению плесенью благодаря широкому применению диоксида титана (TiO2), анти плесневых агентов и УФ-абсорберов по всей конструкции.

Использование TiO2 также придает мембранному полотну более традиционный вид белого паруса, что являлось одним из пожеланий, изъявленных нашими клиентами.

Для супер-яхт мы можем создать многоуровневый ламинат, чтобы обеспечить гарантию более высокой сопротивляемости по площади перекрытия и в местах концентрации напряжений парусов, а так же для лучшего распределения большего количества волокон в полотнище парусины.

CRUISE

Dyneema® and RACE QD

Единственный выбор для макси яхт и крейсерских гонок.

Original

http://bankssails.eu/cos-e–membrane.html